Steinkohlengas AG

Aus Wikipedia zur Industriegeschichte Dorsten

| Zeile 83: | Zeile 83: | ||

Aus Kostengründen trat 1967 die Gaserzeugung aus Leichtbenzin an die Stelle des alten Verfahrens mit Gasflammkohle als Rohstoff. Zusätzlich wurde durch Gasspaltung Erdgas auf die Ferngasqualität gebracht. | Aus Kostengründen trat 1967 die Gaserzeugung aus Leichtbenzin an die Stelle des alten Verfahrens mit Gasflammkohle als Rohstoff. Zusätzlich wurde durch Gasspaltung Erdgas auf die Ferngasqualität gebracht. | ||

Im Jahr 1980 stellte die Ruhrgas AG die Gasproduktion in Dorsten ein. Insgesamt sind zwischen 1955 und 1966 etwa 4 Mio. Tonnen Rohkohle der Schachtanlage Fürst Leopold-Baldur veredelt worden. | Im Jahr 1980 stellte die Ruhrgas AG die Gasproduktion in Dorsten ein. Insgesamt sind zwischen 1955 und 1966 etwa 4 Mio. Tonnen Rohkohle der Schachtanlage Fürst Leopold-Baldur veredelt worden. | ||

| - | Ab 1974/75 bauten die Ruhrkohle AG, die STEAG AG und die Ruhrgas AG eine staatlich geförderte Großversuchsanlage für die Kohledruckvergasung auf. Das zeitlich bis 1984 begrenzte Großprojekt "Ruhr 100", dessen Errichtung 180 Millionen DM kostete, sollte neue Techniken der Gasherstellung aus Steinkohle erproben. Das erste Gas aus dieser Anlage wurde im September 1975 ins Gasnetz eingespeist. | + | Ab 1974/75 bauten die Ruhrkohle AG, die STEAG AG und die Ruhrgas AG eine staatlich geförderte Großversuchsanlage für die Kohledruckvergasung auf. Das zeitlich bis 1984 begrenzte Großprojekt "Ruhr 100", dessen Errichtung 180 Millionen DM kostete, sollte neue Techniken der Gasherstellung aus Steinkohle erproben. Das erste Gas aus dieser Anlage wurde im September 1975 ins Gasnetz eingespeist. Schließlich nahm die Ruhrgas AG Ende 1988 auf dem Standort, der in der Energiewirtschaft Geschichte gemacht hat, ein Zentrallager in Betrieb. |

| - | |||

| - | |||

| - | |||

== Verfahren == | == Verfahren == | ||

| - | + | Die Gaserzeuger waren als zylindrische Vertikalreaktoren ausgeführt. Die stückige Gasflammkohle wurde von oben durch eine Doppel-Schleuse in die ca. 10 m hohen Behälter eingebracht. Ein Verteiler verhinderte das Verbacken der Kohle. Von unten (im Gegenstrom) wurde Sauerstoff und Dampf eingeblasen. Durch die aufsteigenden heißen Gase fand im oberen Teil des Vergasers die sogenannte Trocknung [http://de.wikipedia.org/wiki/Trocknung] und Vorentgasung der Kohle statt. Unterhalb der Trocknungszone befand sich die eigentliche Reaktions- bzw. Vergasungszone und darunter die Verbrennungszone. Am Behälterboden wurde die Asche ausgeschleust. Der Prozessdruck betrug 25 bar. Das erzeugte Synthesegas bestand überwiegend aus H2, CO und CO2 und Methan und hatte einen Heizwert von typischerweise 16.000 kJ/m³, das entspricht in etwa 50 % des Heizwerts der eingesetzten Kohle. | |

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | |||

| - | [[Datei:Steinkohledruckvergasung.jpg|1004px | + | [[Datei:Steinkohledruckvergasung.jpg|1004px]] Druckvergasung von Gasflammkohle bei 22 bar, mit Temperaturverlauf und Gaszusammensetzung. |

Quelle: Ullmanns Encyklopädie der technischen Chemie. | Quelle: Ullmanns Encyklopädie der technischen Chemie. | ||

| Zeile 118: | Zeile 98: | ||

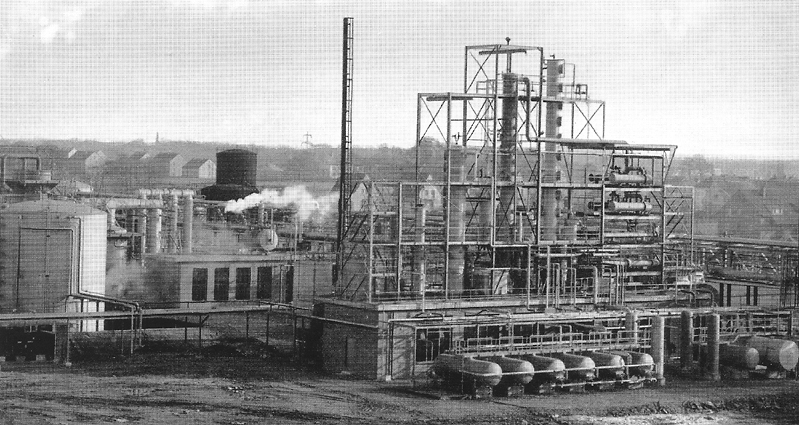

| - | [[Datei:Foto Gaserzeuger.jpg | + | [[Datei:Foto Gaserzeuger.jpg]] Gaserzeugungsanlage |

| Zeile 124: | Zeile 104: | ||

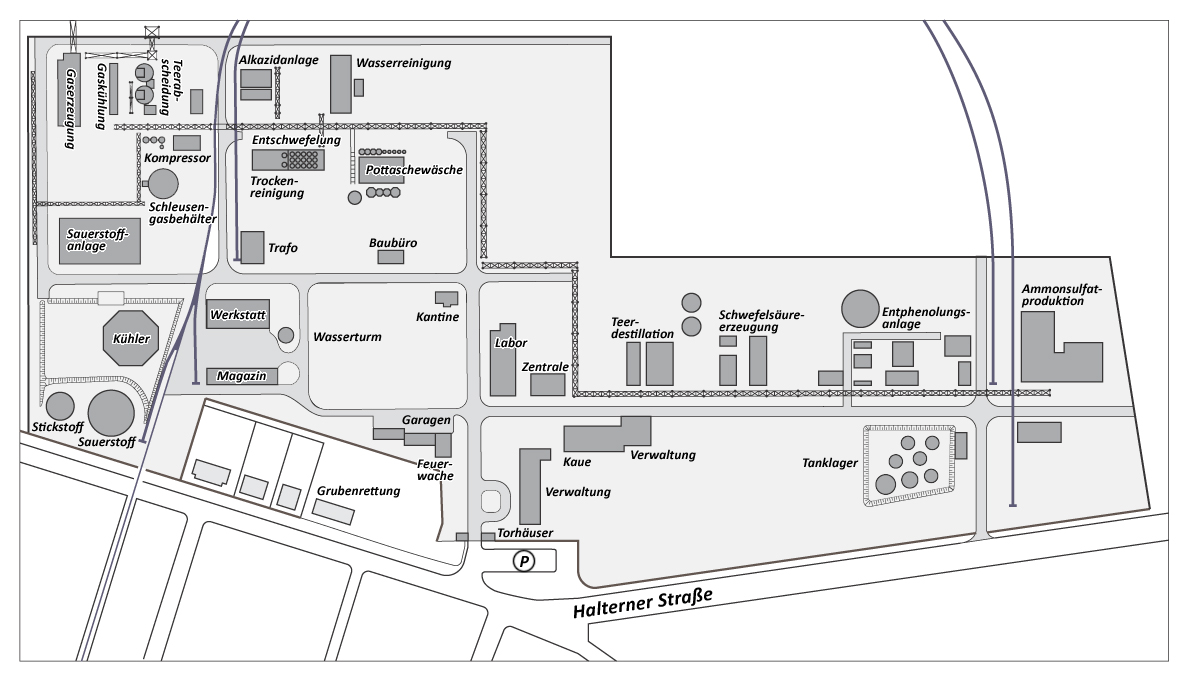

| - | [[Datei:Schraegluftbild.jpg|800px|]]Blick auf die Entschwefelungsanlage. Im Vordergrund links: Teerabscheidungsbehälter. | + | [[Datei:Schraegluftbild.jpg|800px|]] Blick auf die Entschwefelungsanlage. Im Vordergrund links: Teerabscheidungsbehälter. |

| Zeile 130: | Zeile 110: | ||

| - | [[Datei:Teerdestillation.jpg|799px|]]Teerdestillation und Rohbenzingewinnung. | + | [[Datei:Teerdestillation.jpg|799px|]] Teerdestillation und Rohbenzingewinnung. |

---- | ---- | ||

Version vom 19:57, 14. Jan. 2012

| Steinkohlengas AG Dorsten | |

|---|---|

| Gründer | Ruhrgas AG |

| Unternehmensform | Aktiengesellschaft |

| Gründung | 1953 |

| Spätere Firmennamen | Ruhrgas AG |

| Auflösung | 1967 |

| Sitz | Halterner Straße |

Zeittafel

| Jahr | Ereignis |

|---|---|

| 1913 | Gründung der Zeche Fürst Leopold |

| 1926 | Gründung der „Aktiengesellschaft für Kohleverwertung“ in Essen |

| 1928 | Umbenennung der „Aktiengesellschaft“ in Ruhrgas AG |

| 1949 | Auf Initiative der Ruhrgas AG beginnen in Oberhausen-Holten auf dem Gelände der Ruhr-Chemie Versuche zur Vergasung von heimischer Steinkohle |

| 2. Oktober 1953 | Gründung der Steinkohlengas AG; Dorsten wird als Standort für die erste großtechnische Steinkohlendruckvergasungs-Anlage bestimmt |

| Ende 1953 | Baubeginn der Steinkohlendruckvergasungs-Anlage in unmittelbarer Nachbarschaft der Zeche Fürst Leopold |

| September 1955 | Beginn des Versuchsbetriebes |

| 19. Dezember 1955 | Einweihung der Steinkohlendruckvergasungs-Anlage |

| 1957 | Nach Optimierung der Verfahren wird die Spitzenlast mit täglich 1,75 Mio. m3 Ferngas erreicht |

| 1962 / 63 | Zubau einer Erdgasspaltanlage und Vergrößerung der Rohgaskonverter; neue Tageskapazität: 6 Mio. m3 Ferngas täglich |

| 1955 bis 1966 | Täglich werden über Förderbänder 900 t Rohkohle (Gasflammkohle) von Fürst Leopold in das Gaswerk geschickt (das entspricht 60 Güterwagen). Ebenfalls versorgte Fürst Leopold das Gaswerk mit Pressluft und Prozeßdampf. |

| Zwischen 1955 und 1966 | wurden etwa 4 Mio. Tonnen Rohkohle der Schachtanlage Fürst Leopold-Baldur veredelt |

| 1966 | Die Ruhrgas AG stellt die Steinkohlendruckvergasung in Dorsten ein |

| 1967 | Auflösung der Steinkohlengas AG und Eingliederung in die Ruhrgas AG |

| 1967 | Aus Kostengründen trat die Gaserzeugung aus Leichtbenzin an die Stelle des alten Verfahrens mit Gasflammkohle als Rohstoff |

| 1980 | Die Ruhrgas AG stellt die Gasproduktion in Dorsten endgültig ein |

| 1975 | Die Ruhrkohle AG, die STEAG AG und die Ruhrgas AG bauten eine staatlich geförderte Großversuchsanlage für die Kohledruckverga-sung auf. |

| 1979 | Inbetriebnahme der 180 Mio. DM teuren Anlage „Ruhr 100“ |

| 1984 | Einstellung des Versuchsbetriebs |

| 1988 | Abriss der RUHR 100-Anlage |

| 1988 bis heute | Einrichtung und Betrieb eines Zentrallagers der Ruhrgas AG |

| 2010 | Verkauf des Geländes an die Stadt Dorsten |

Zusammenfassung

Die Ruhrgas AG hatte ab den 20er Jahren des 20.Jahhunderts als Aufgabe die zentrale Sammlung des auf den Kokereien anfallenden überschüssigen Gases und seine Verteilung als Industrie- und Stadtgas über die Gasnetze des Ruhrgebietes, aber auch über die damaligen Ferngasnetzen über das Ruhrgebiet hinaus. Eine Schlüsselstellung nahm dabei der Gasometer in Oberhausen ein.

Nach dem Zweiten Weltkrieg wuchs der Gasbedarf im Versorgungsgebiet derart schnell, dass die Nachfrage das Angebot bei weitem überstieg und die Liefermengen kontingentiert werden mussten. Betroffen waren gerade Zeiten des Spitzenbedarfs, also vor allem tagsüber während der Wintermonate. Da die Kokereien ihre Produktion nicht mehr steigern konnten, entstand bei der Ruhrgas AG Anfang der 1950er Jahre der Plan, selbst die Produktion von Gas aufzunehmen und sich damit vom reinen Energieverteilungs- zum Energieversorgungsunternehmen zu entwickeln.

Schon in den 1920er Jahren hatte es umfangreiche Versuche zur Vergasung von Stein- und auch Braunkohle gegeben. Recht bald waren, u. a. durch die Firma Lurgi, betriebssichere Verfahren entwickelt und auf großindustrieller Ebene eingesetzt worden. Nach Kriegszerstörungen und Alliierten-Auflagen begannen erst 1949 auf Initiative der Ruhrgas AG in Oberhausen-Holten auf dem Gelände der Ruhr-Chemie AG wieder Versuche zur Vergasung von heimischer Steinkohle.

Im Oktober 1953 beschloß der Vorstand der Ruhrgas AG die Gründung der Steinkohlengas AG und bald darauf den Bau einer großtechnischen Steinkohlendruckvergasungsanlage in Dorsten in direkter Naschbarschaft zur Schachtanlage Fürst Leopold-Baldur. Beurteilungskriterium für den Einsatz der Dorstener Gasflammkohle im Lurgi-Druckvergasungsverfahren war neben der geringen bis schwachen Backfähigkeit der Dorstener Kohle (auch unter einem Betriebsdruck von 20 bar) das hohe Ascheschmelzverhalten von über 1100°C. Im September 1955 konnte der Versuchsbetrieb aufgenommen werden. Am 19. Dezember wurde die Anlage offiziell eingeweiht. Die volle Produktionskapazität von 600 Mio. m³ jährlich oder 1,7 Mio. m³ pro Tag wurde Mitte des nächsten Jahres erreicht. Durch weitere Erweiterungen und Optimierungen in den 1960er Jahren konnte die Produktionskapazität auf 6 Mio. m³ Ferngas gesteigert werden. Täglich verarbeitete das Werk dabei 900 Tonnen Gasflammkohle (etwa 60 Güterwagen) von Fürst Leopold in seinen sechs Hochdruck-Gaserzeugern.

Aus Kostengründen trat 1967 die Gaserzeugung aus Leichtbenzin an die Stelle des alten Verfahrens mit Gasflammkohle als Rohstoff. Zusätzlich wurde durch Gasspaltung Erdgas auf die Ferngasqualität gebracht.

Im Jahr 1980 stellte die Ruhrgas AG die Gasproduktion in Dorsten ein. Insgesamt sind zwischen 1955 und 1966 etwa 4 Mio. Tonnen Rohkohle der Schachtanlage Fürst Leopold-Baldur veredelt worden.

Ab 1974/75 bauten die Ruhrkohle AG, die STEAG AG und die Ruhrgas AG eine staatlich geförderte Großversuchsanlage für die Kohledruckvergasung auf. Das zeitlich bis 1984 begrenzte Großprojekt "Ruhr 100", dessen Errichtung 180 Millionen DM kostete, sollte neue Techniken der Gasherstellung aus Steinkohle erproben. Das erste Gas aus dieser Anlage wurde im September 1975 ins Gasnetz eingespeist. Schließlich nahm die Ruhrgas AG Ende 1988 auf dem Standort, der in der Energiewirtschaft Geschichte gemacht hat, ein Zentrallager in Betrieb.

Verfahren

Die Gaserzeuger waren als zylindrische Vertikalreaktoren ausgeführt. Die stückige Gasflammkohle wurde von oben durch eine Doppel-Schleuse in die ca. 10 m hohen Behälter eingebracht. Ein Verteiler verhinderte das Verbacken der Kohle. Von unten (im Gegenstrom) wurde Sauerstoff und Dampf eingeblasen. Durch die aufsteigenden heißen Gase fand im oberen Teil des Vergasers die sogenannte Trocknung [1] und Vorentgasung der Kohle statt. Unterhalb der Trocknungszone befand sich die eigentliche Reaktions- bzw. Vergasungszone und darunter die Verbrennungszone. Am Behälterboden wurde die Asche ausgeschleust. Der Prozessdruck betrug 25 bar. Das erzeugte Synthesegas bestand überwiegend aus H2, CO und CO2 und Methan und hatte einen Heizwert von typischerweise 16.000 kJ/m³, das entspricht in etwa 50 % des Heizwerts der eingesetzten Kohle.

Datei:Steinkohledruckvergasung.jpg Druckvergasung von Gasflammkohle bei 22 bar, mit Temperaturverlauf und Gaszusammensetzung. Quelle: Ullmanns Encyklopädie der technischen Chemie.

Datei:Foto Gaserzeuger.jpg Gaserzeugungsanlage

Datei:Schraegluftbild.jpg Blick auf die Entschwefelungsanlage. Im Vordergrund links: Teerabscheidungsbehälter.

Teerdestillation und Rohbenzingewinnung.

Teerdestillation und Rohbenzingewinnung.