Steinkohlengas AG

Aus Wikipedia zur Industriegeschichte Dorsten

| Steinkohlengas AG Dorsten | |

|---|---|

| Gründer | Ruhrgas AG |

| Unternehmensform | Aktiengesellschaft |

| Gründung | 1953 |

| Spätere Firmennamen | Ruhrgas AG |

| Auflösung | 1967 |

| Sitz | Halterner Straße |

Inhaltsverzeichnis |

Zusammenfassung

Die Zechengesellschaften im Ruhrgebiet gründeten 1926 die Ruhrgas AG um gemeinschaftlich den Vertrieb des in den Kokereien quasi als Abfallprodukt anfallenden Gases zu übernehmen. Das Gas wurde über ein von Jahr zu Jahr vergrößertes Pipelinenetz an industrielle Kunden und Stadtwerke (Stadtgas) geliefert.

Nach dem Zweiten Weltkrieg wuchs der Gasbedarf im Versorgungsgebiet derart schnell, dass die Nachfrage das Angebot bei weitem überstieg und die Liefermengen kontingentiert werden mussten. Um die Produktion von Kokereigas der steigenden Nachfrage anzupassen, hätte man Anfang der 1950er Jahre mehr Koks produzieren müssen als die Hütten benötigten (Koks-Gas-Schere); der überschüssige Koks hätte also aufgehaldet oder unter den Gestehungskosten exportiert werden müssen. So entand Anfang der 1950er Jahre bei der Ruhrgas AG der Plan, Gas außerhalb der Kokereien zu produzieren und sich so vom reinen Energieverteilungs- zum Energieversorgungsunternehmen zu wandeln.

Schon in den 1920er Jahren hatte es umfangreiche Versuche zur Vergasung von Stein- und auch Braunkohle gegeben. Recht bald waren betriebssichere Verfahren, insbesondere durch die Firma Lurgi, entwickelt und großindustriell angewendet worden. 1949 initiierte die Ruhrgas AG in Oberhausen-Holten neue Versuche zur Vergasung von heimischer Steinkohle.

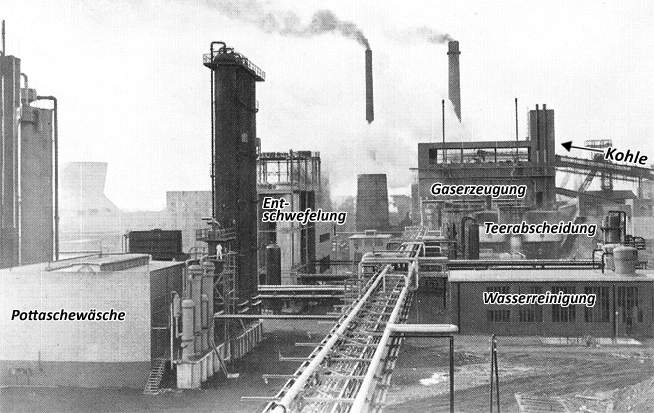

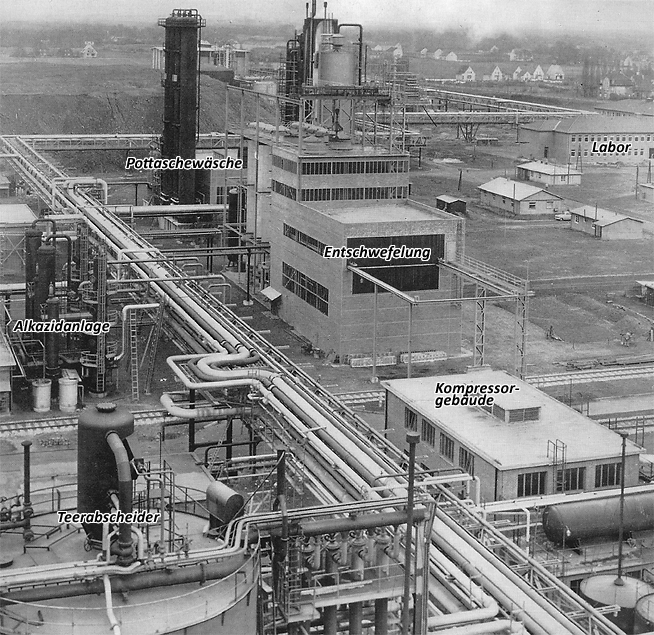

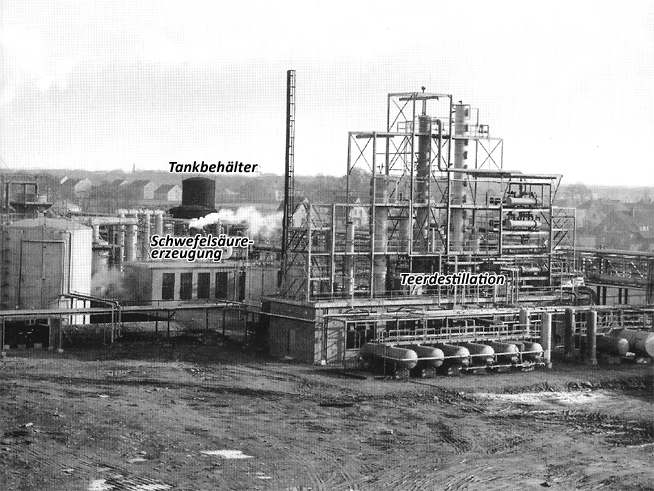

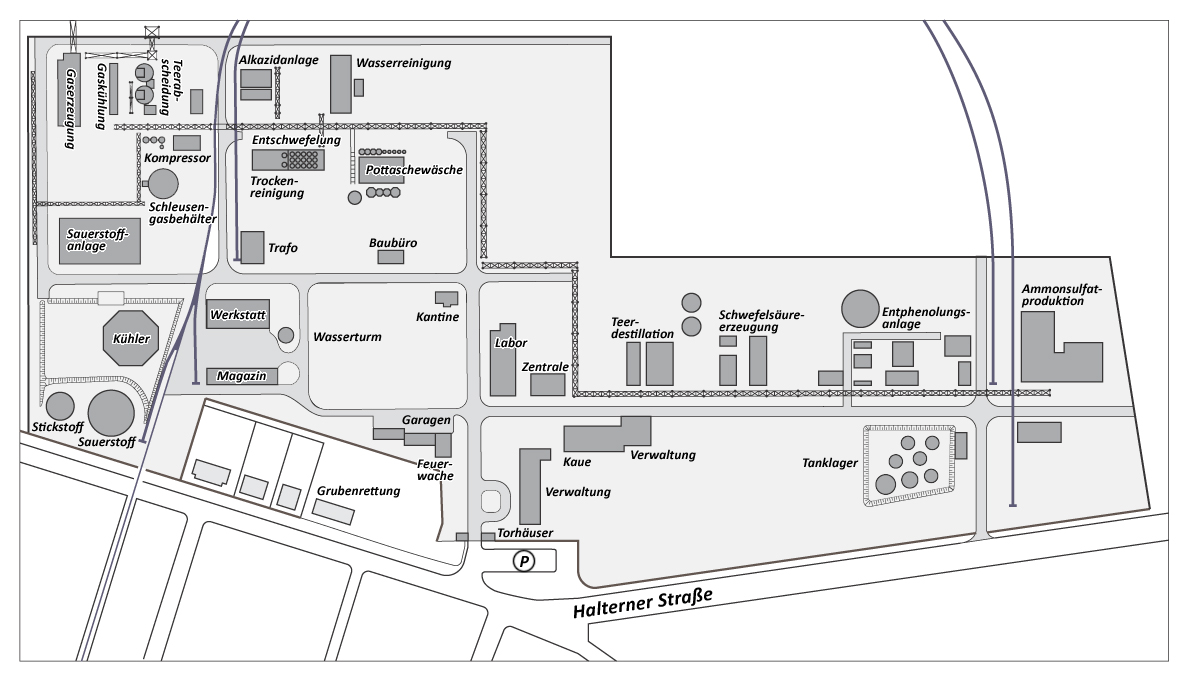

Werksplan

Werksplan

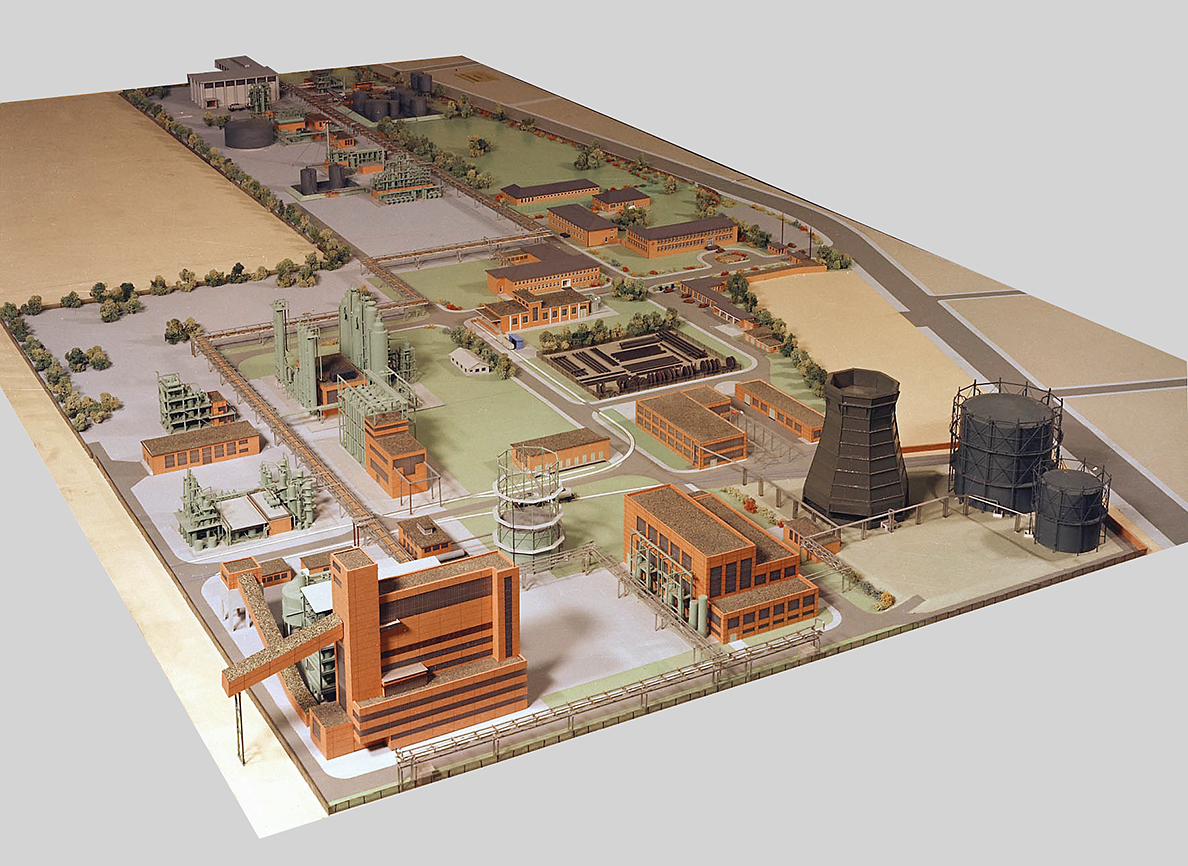

Modell der Steinkohledruckvergasungsanlage in Dorsten

Modell der Steinkohledruckvergasungsanlage in Dorsten

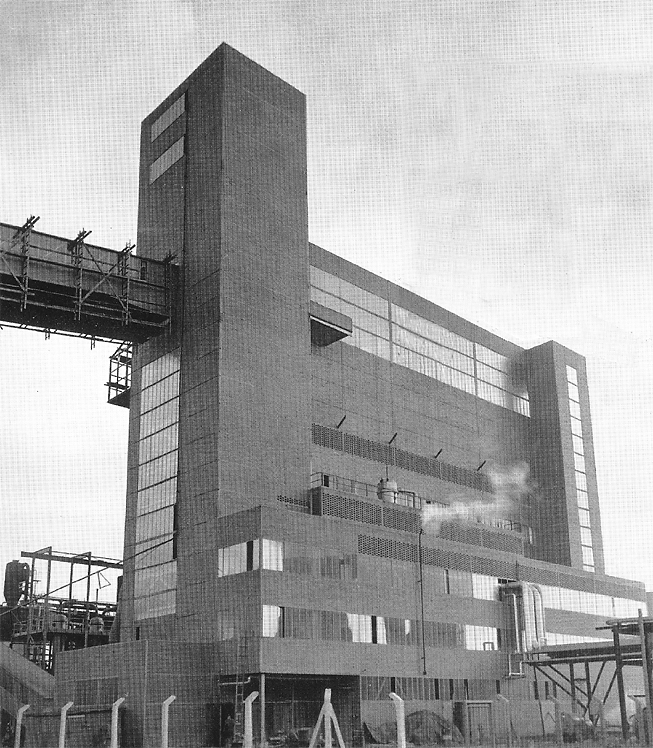

1953 gründete die Ruhrgas AG das Tochterunternehmen Steinkohlengas AG mit Sitz in Dorsten und errichtete bald darauf die Steinkohlendruckvergasungsanlage in direkter Nachbarschaft zur Schachtanlage Fürst Leopold-Baldur. Die Gasflammkohle von Fürst Leopold eignete sich wegen ihrer geringen bis schwachen Backfähigkeit und dem hohen Ascheschmelzverhalten von über 1100°C besonders gut für die Gaserzeugung.

Am 15. September 1955 nahm das Werk den Versuchsbetrieb auf; am 19. Dezember 1955 wurde die Anlage offiziell eingeweiht. Um den Heizwert (max. 3.900 Kilokalorien pro m³) des in der Dorstener Anlage erzeugten Gases zu erhöhen (auf den Wert des Kokereigases: 4.500 kcal/m³), musste höher kalorisches Erdgas beigemischt werden. Dazu war es notwendig, eine Stichleitung an die von Bad Bentheim kommende und zu den Chemischen Werken Hüls führende Ergasleitung zu bauen.

Mitte 1956 wurde die volle Produktionskapazität von 600 Mio. m³ jährlich bzw. 1,7 Mio. m³ pro Tag erreicht. Durch Erweiterungen und Optimierungen in den 1960er Jahren wurde die Produktionskapazität schließlich auf 6 Mio. m³ Ferngas gesteigert. In dieser Zeit verarbeitete das Werk täglich ca. 900 Tonnen der ansonsten schwer verkäuflichen Dorstener Gasflammkohle.

Die durchschnittliche Auslastung der Anlage lag bei 40 %. Der besondere Vorzug der Steinkohlengasanlage in Dorsten bestand darin, dass unabhängig von den stets mehr oder weniger konstant produzierenden Kokereien der Spitzenbedarf durch Zuschalten der Dorstener Gaserzeuger abgedeckt werden konnte.

Aus Kostengründen produzierte man dann aber schon ab 1967 das Gas aus Leichtbenzin. Dazu wurden 3 Gasreaktoren auf die Spaltung von Leichtbenzin zu Starkgas von Kokereigasqualität umgerüstet. In den 1970er Jahren erfolgte die Umstellung auf eine katalytische Spaltung von Erdgas durch partielle Oxidation. Anfang 1980 stellte die Ruhrgas AG die Gasproduktion in Dorsten schließlich ganz ein. Insgesamt wurden zwischen 1955 und 1966 etwa 4 Mio. Tonnen Rohkohle der Schachtanlage Fürst Leopold-Baldur veredelt.

Das Labor an der Halterner Straße wurde weiterbetrieben und mit den Laboratorien der Ruhrgas in Herten und Essen-Altenessen zusammengeführt. Ebenfalls "siedelten" die Mitarbeiter des Forschungs- und Entwicklungsbereichs der Ruhrgas Essen nach Dorsten um.

Verfahren

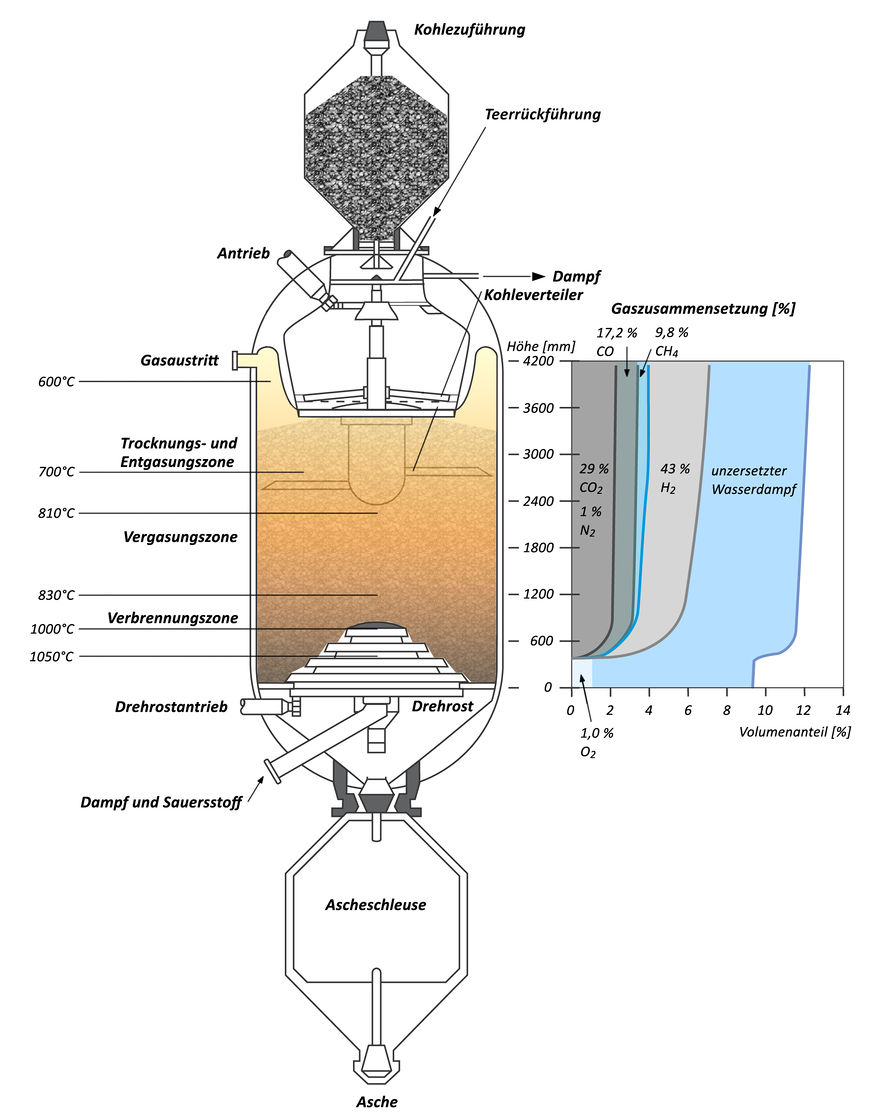

Die Gaserzeuger waren als zylindrische Vertikalreaktoren ausgeführt. Die stückige Gasflammkohle wurde von oben durch eine Doppel-Schleuse in die ca. 10 m hohen Behälter eingebracht. Ein Verteiler verhinderte das Verbacken der Kohle. Von unten (im Gegenstrom) wurden Sauerstoff und Dampf eingeblasen. Durch die aufsteigenden heißen Gase fand im oberen Teil des Vergasers die sogenannte Trocknung [1] und Vorentgasung der Kohle statt. Unterhalb der Trocknungszone befand sich die eigentliche Reaktions- bzw. Vergasungszone und darunter die Verbrennungszone. Am Behälterboden wurde die Asche ausgeschleust. Der Prozessdruck betrug 20 bar. Das erzeugte Synthesegas bestand überwiegend aus H2, CO und CO2 und Methan und hatte einen Heizwert von typischerweise 16.000 kJ/m³, das entspricht in etwa 50 % des Heizwerts der eingesetzten Kohle.

Vergasungszone: (1) C + CO2 --> 2 CO Boudouard Reaktion

Verbrennungsszone: (2) C + O2 --> CO2 Verbrennung

(3) C + H2O --> CO + H2 Heterogene Wassergasreaktion

(4) CO + H2O --> CO2 + H2 Homogene WassergasReaktion

(5) 2C + O2 --> 2 CO

Prozessablauf

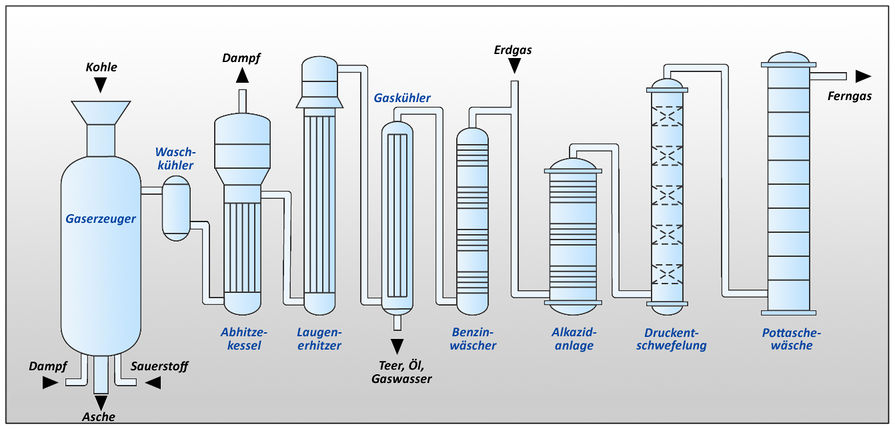

Die aschehaltige Gasflammkohle der benachbarten Zeche Fürst Leopold gelangte über Förderbänder unmittelbar in die Bunker über den Gaserzeugern. Dampf und Sauerstoff wurden durch den Behälterboden eingeleitet. Das Rohgas jedes Gaserzeugers passierte einen Waschkühler und trat dann in den Abhitzekessel ein. Dieser Kessel lieferte den gesamten Heizdampf des Werkes, ein Überschuss ging an die Zeche. Zur weiteren Wärmeausnutzung durchstrich das Gas noch den Laugenerhitzer. Dann erst erfolgte die eigentliche Gaskühlung mit Wasser in mehreren hintereinander geschalteten Stufen. Dabei schieden sich Teer, Öl und Gaswasser ab, Nebenprodukte, die von der Teerdestillation und der Entphenolungsanlage aufgenommen wurden. In der Benzinwäsche wurde das Benzin mittels Waschöl aus dem Gas entfernt. Besondere Anlagen dienten der Entschwefelung, z.B. die Alkazidanlage, die etwa 90% des Schwefelwasserstoffes auswusch und ihn in konzentrierter Form an die Schwefelsäurefabrik abgab; der Rest des Schwefelwasserstoffes wurde in einer Druckentschwefelungsanlage unter Bindung an Eisenoxyd entfernt.

Ruhr 100

Ab 1974/75 errichteten die Ruhrkohle AG, die STEAG AG und die Ruhrgas AG eine staatlich geförderte Großversuchsanlage für die Kohledruckvergasung. Das Großprojekt "Ruhr 100" kostete 180 Millionen DM und sollte Erkenntnisse bei der Erprobung neuer Techniken der Gasproduktion aus Steinkohle liefern.

Das Ziel war, den Lurgi-Prozess der Gasgewinnung aus Kohle zu verbessern, um den Wirkungsgrad der Energieumwandlung zu erhöhen. Die Steigerung des Betriebsdrucks der Anlage von 25 auf 100 bar versprach eine Wirkungsgradverbesserung des Energieumwandlungsprozesses. Dadurch erreichte man:

- einen spezifisch geringeren Kohleverbrauch,

- eine Erhöhung der Methanausbeute,

- eine Erweiterung der Kohlebasis (Rohförderungskohle aus dem Inkohlungsbereich der Gasflammkohle und Ballastkohle),

- eine Verbesserung der Gasqualität. Durch einen höheren Anteil von Kohlenoxid und Wasserstoff eignet sich das erzeugte Gas besser als Synthesegas für großindustrielle chemische Prozesse,

- eine Verringerung des Anfalls von flüssigen Kohlenwasserstoffen und

- eine Verbesserung der Abwasserqualität.

Die Anlage wurde von 1979 bis 1984 betrieben. Inzwischen hatte Erdgas, welches sehr preisgünstig ,z.B. aus den Niederlanden, bezogen werden konnte, den Markt erobert. Die Gaserzeugung direkt aus Steinkohle war damit Geschichte. 2007 gab die Ruhrgas den Standort Dorsten ganz auf. 110 Ingenieure und Techniker wurden ins Essener Zentrallabor versetzt. Auf einer kleinen Fläche an der Halterner Straße betreibt die EON-Tochter Open Grid Europe den Hochdruck-Gaszählerprüfstand „pigsar“ zur exakten Kalibrierung von Gaszählern. Ebenfalls befindet sich noch eine Gas-Druckregel- und Messanlage auf dem ehemaligen Ruhrgasgelände. Die restlichen Flächen (9 ha) hat die Stadt Dorsten erworben und zu einem Gewerbegebiet entwickelt.

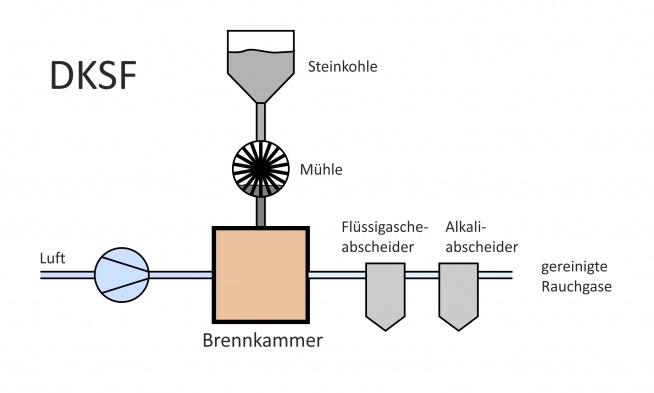

Druckkohlenstaubfeuerungsanlage - DKSF -

Im Gebäude der ehemaligen Steag-Wasseraufbereitung auf dem Fürst Leopold Gelände wurde von 1989 bis 2005 eine Druckkohlenstaubfeuerungsanlage (DKSF) betrieben. An dem vom Bundesministerium für Wirtschaft und Technologie (BMWT) geförderten Projekt waren neben der Universität-Gesamthochschule Essen, der Veba Kraftwerke Ruhr und der Steag noch weitere Firmen aus dem Energiesektor beteiligt.

Die Kohle wurde zunächst sehr fein zu Pulver zermahlen und dann bei Drücken bis zu 20 bar und Temperaturen bis zu 900 °C verbrannt. Die Versuchsanlage hatte eine Leistung von 1 MW (thermisch). In einem nachfolgenden Rauchgasreinigungsprozess wurden kleinste schmelzflüssige Partikel und korrosive Gase abgeschieden. Es war vorgesehen, im Rahmen eines Nachfolgeprojekts in einer großtechnischen Versuchsanlage mit den so aufbereiteten Rauchgasen eine Elektroturbine anzutreiben. Dabei hätte man den Wirkungsgrad der Kohleverstromung um 30% steigern können.

Im Unterschied zu den Steinkohlendruckvergasungsanlagen, die in der Vergangenheit auf dem Fürst Leopold Gelände betrieben wurden, ist beim DKSF-Prozess nicht Gas das Endprodukt, sondern das unter hohem Druck stehendes Rauchgas, mit dem eine Kraftwerksturbine betrieben werden kann.

Zeittafel

| Jahr | Ereignis |

|---|---|

| 1926 | Gründung der „Aktiengesellschaft für Kohleverwertung“ in Essen |

| 1928 | Umbenennung der „Aktiengesellschaft“ in Ruhrgas AG |

| 1949 | Auf Initiative der Ruhrgas AG beginnen in Oberhausen-Holten auf dem Gelände der Ruhr-Chemie Versuche zur Vergasung von heimischer Steinkohle |

| 2. Oktober 1953 | Gründung der Steinkohlengas AG; Dorsten wird als Standort für die erste großtechnische Steinkohlendruckvergasungs-Anlage bestimmt |

| Ende 1953 | Baubeginn der Steinkohlendruckvergasungs-Anlage in unmittelbarer Nachbarschaft der Zeche Fürst Leopold |

| September 1955 | Beginn des Versuchsbetriebes |

| 19. Dezember 1955 | Einweihung der Steinkohlendruckvergasungs-Anlage |

| 1957 | Nach Optimierung der Verfahren wird die Spitzenlast mit täglich 1,75 Mio. m3 Ferngas erreicht |

| 1962 / 63 | Zubau einer Erdgasspaltanlage und Vergrößerung der Rohgaskonverter; neue Tageskapazität: 6 Mio. m3 Ferngas täglich |

| 1955 bis 1966 | Täglich werden über Förderbänder 900 t Rohkohle (Gasflammkohle) von Fürst Leopold in das Gaswerk geschickt (das entspricht 60 Güterwagen). Ebenfalls versorgte Fürst Leopold das Gaswerk mit Pressluft und Prozeßdampf. |

| Zwischen 1955 und 1966 | wurden etwa 4 Mio. Tonnen Rohkohle der Schachtanlage Fürst Leopold-Baldur veredelt |

| 1966 | Die Ruhrgas AG stellt die Steinkohlendruckvergasung in Dorsten ein |

| 1967 | Auflösung der Steinkohlengas AG und Eingliederung in die Ruhrgas AG |

| 1967 | Aus Kostengründen trat die Gaserzeugung aus Leichtbenzin an die Stelle des alten Verfahrens mit Gasflammkohle als Rohstoff |

| 1980 | Die Ruhrgas AG stellt die Gasproduktion in Dorsten endgültig ein |

| 1975 | Die Ruhrkohle AG, die STEAG AG und die Ruhrgas AG bauten eine staatlich geförderte Großversuchsanlage für die Kohledruckverga-sung auf. |

| 1979 | Inbetriebnahme der 180 Mio. DM teuren Anlage „Ruhr 100“ |

| 1984 | Einstellung des Versuchsbetriebs |

| 1988 | Abriss der RUHR 100-Anlage |

| 1989 | Inbetriebnahme der Druckkohlenstaubfeuerungsversuchsanlage im ehemaligen Steag-Wasseraufbereitungsgebäude |

| 1988 bis heute | Einrichtung und Betrieb eines Zentrallagers der Ruhrgas AG |

| 2005 | Außerbetriebnahme der Druckkohlenstaubfeuerungsversuchsanlage |

| 2010 | Verkauf des Geländes an die Stadt Dorsten |

Quellen

- Steinkohlengas AG Dorsten, Herausgeber: Ruhrgas AG, Essen, 1955.

- Ullmanns Encyklopädie der technischen Chemie, 4. Auflage, Band 14, Verlag Chemie, Winheim - New York, 1977.

- Steinkohlendruckvergasung in Dorsten - Die Steinkohlengas AG, Walter Schulte, Heimatkalender der Herrlichkeit Lembeck und der Stadt Dorsten, 2004.

- Steinkohlendruckvergasung in Dorsten - Chemie und Verfahrenstechnik, Jürgen Laege, Gerhard Lapke, Bernd Pontow, Heimatkalender der Herrlichkeit Lembeck und der Stadt Dorsten, 2008.

- Die Ruhrgas 1926 bis 2013: Aufstieg und Ende eines Marktführers, Dietmar Bleidick, De Gruyter Oldenbourg, Berlin 2017